Klienci oczekują produktów „szytych na miarę”, ale w cenie i z terminem dostawy typowym dla masowej produkcji. Ten rynkowy paradoks sprawia, że elastyczne planowanie produkcji staje się koniecznością, a nie wyborem. Wyjaśniamy, na czym polega i jakie narzędzia pozwalają pogodzić wydajność z personalizacją.

Czym jest elastyczne planowanie produkcji?

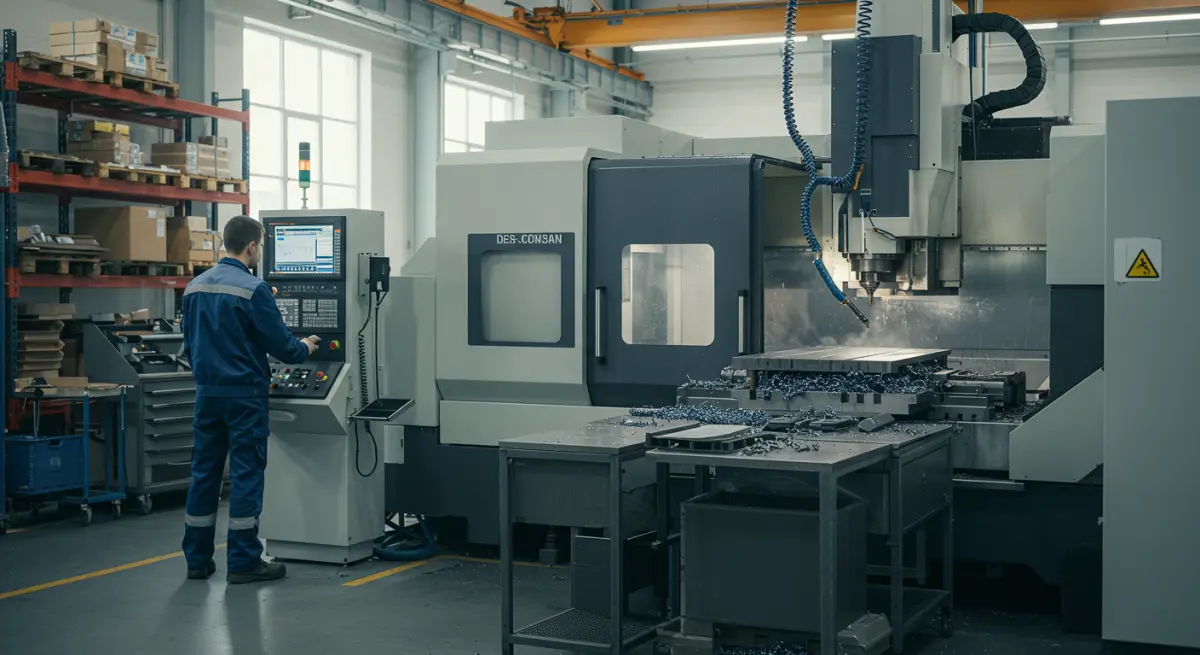

Wyobraźmy sobie fabrykę, która jednego dnia wytwarza spersonalizowane buty, a następnego – limitowaną serię torebek, wykorzystując te same maszyny bez kosztownych przestojów.

Dziś, gdy masowa produkcja identycznych towarów ustępuje miejsca masowej indywidualizacji, elastyczność staje się warunkiem przetrwania na rynku. Klienci oczekują produktów „szytych na miarę”, a firmy muszą znaleźć sposób, by sprostać tym oczekiwaniom bez drastycznego wzrostu kosztów. Elastyczne planowanie pozwala na produkcję szerokiej gamy wyrobów w krótkich seriach, minimalizując jednocześnie czas potrzebny na przezbrojenie maszyn i zmiany w harmonogramie.

W praktyce oznacza to odejście od sztywnych, długoterminowych planów na rzecz dynamicznego zarządzania zasobami w czasie rzeczywistym. Kluczowe są tu nowoczesne narzędzia, takie jak zaawansowane systemy planowania (APS) oraz kompleksowe rozwiązania jak program do zarządzania produkcją TOMAI Factory System, które optymalizują harmonogramy i alokację zasobów. Dzięki nim przedsiębiorstwo nie tylko szybko adaptuje się do nowych produktów, ale także buduje przewagę konkurencyjną, oferując rozwiązania idealnie dopasowane do potrzeb klienta.

Jakie są kluczowe elementy elastycznego planowania?

Skuteczne wdrożenie elastycznego planowania opiera się na kilku kluczowych elementach, które muszą współgrać niczym orkiestra, by stworzyć spójny i responsywny ekosystem produkcyjny. Bez ich integracji nawet najnowocześniejsza fabryka nie sprosta wyzwaniom masowej indywidualizacji.

Sercem elastycznego systemu jest integracja techniczna i funkcjonalna kluczowych narzędzi cyfrowych. Są to trzy kluczowe systemy:

- System ERP (Enterprise Resource Planning) – zarządza zasobami całego przedsiębiorstwa, od finansów po stany magazynowe.

- System MES (Manufacturing Execution System) – monitoruje i kontroluje procesy produkcyjne w czasie rzeczywistym, dostarczając danych prosto z hali produkcyjnej.

- System APS (Advanced Planning and Scheduling) – mózg operacji, który na podstawie danych z ERP i MES tworzy i optymalizuje harmonogramy produkcji, uwzględniając przy tym wszystkie dostępne zasoby i ograniczenia.

Nawet najlepszy cyfrowy harmonogram na nic się nie zda, jeśli fizyczne przezbrojenie maszyny trwa godzinami. Dlatego tak ważna jest metoda SMED (Single-Minute Exchange of Die). Koncentruje się ona na radykalnym skróceniu czasu zmiany oprzyrządowania, co pozwala błyskawicznie przełączać się między produkcją różnych wyrobów. Dzięki SMED produkcja krótkich, spersonalizowanych serii staje się ekonomicznie opłacalna.

Równie ważna jest zdolność do błyskawicznego dostosowywania się do zmian. Nie chodzi tu tylko o nowe zamówienia, ale także o nieprzewidziane zdarzenia, takie jak awarie maszyn czy opóźnienia w dostawach. Nowoczesne systemy APS potrafią w czasie rzeczywistym analizować sytuację i automatycznie korygować harmonogram, minimalizując przestoje i zapewniając ciągłość produkcji. To właśnie ta adaptacyjność pozwala firmie zachować płynność działania w nieprzewidywalnym otoczeniu rynkowym.

Rola systemów APS w elastycznym planowaniu

Systemy APS (Advanced Planning and Scheduling) można porównać do mózgu cyfrowej fabryki, podczas gdy ERP i MES stanowią jej fundament i układ nerwowy. Przekształcają one surowe dane o zleceniach, zasobach i postępach w inteligentny, zoptymalizowany i elastyczny harmonogram produkcji, którym dynamicznie zarządzają w czasie rzeczywistym.

Nowoczesne systemy APS, jak Nexelem, dzięki zaawansowanym algorytmom błyskawicznie analizują tysiące zmiennych, by znaleźć optymalną ścieżkę realizacji zleceń. W efekcie automatyzacja planowania maksymalizuje wykorzystanie zasobów i poprawia terminowość dostaw. Dodatkowo systemy te minimalizują czasy przezbrojeń, sugerując najlepszą sekwencję zadań, co bezpośrednio redukuje koszty i zapasy w toku.

Ich siła tkwi jednak w zdolności do błyskawicznej reakcji na nieprzewidziane zdarzenia, takie jak priorytetowe zlecenia, awarie maszyn czy opóźnienia w dostawach. Zamiast ręcznego przestawiania planu, system w czasie rzeczywistym przelicza harmonogram, minimalizując negatywne skutki zakłóceń. Integracja z ERP i MES zapewnia mu stały dostęp do aktualnych danych, co czyni go niezastąpionym narzędziem w erze masowej indywidualizacji.

Metoda SMED — klucz do szybkiego przezbrajania

Podczas gdy systemy APS optymalizują sekwencję zleceń, by zminimalizować liczbę przezbrojeń, metoda SMED (Single-Minute Exchange of Die) skupia się na skróceniu czasu trwania każdego z nich. To metodologia, której celem jest redukcja czasu zmiany oprzyrządowania maszyny z godzin do zaledwie kilku minut. W kontekście masowej indywidualizacji, gdzie serie produkcyjne są krótkie, a asortyment szeroki, taka umiejętność błyskawicznej zmiany staje się fundamentem rentowności.

Sekret SMED tkwi w inteligentnej organizacji pracy i rozróżnieniu dwóch typów czynności: wewnętrznych (wykonywanych tylko przy zatrzymanej maszynie) oraz zewnętrznych (możliwych do przygotowania podczas jej pracy). Główny cel to przekształcenie jak największej liczby operacji wewnętrznych w zewnętrzne – na przykład przygotowanie narzędzi, form czy surowców z wyprzedzeniem.

Wyzwania związane z masową indywidualizacją produkcji

Przejście od produkcji masowej do masowej indywidualizacji to rewolucja, która stawia przed firmami nowe wyzwania. Klienci oczekują dziś produktów „szytych na miarę”, ale w cenie i z terminem dostawy typowym dla produkcji seryjnej. Ten paradoks generuje ogromną presję na cały łańcuch wartości, od zaopatrzenia po logistykę, ale jego epicentrum znajduje się na hali produkcyjnej.

Głównym problemem staje się pogodzenie elastyczności z efektywnością. Każde spersonalizowane zamówienie może wymagać innej specyfikacji i przezbrojenia maszyn. W tradycyjnym modelu, opartym na długich seriach, częste zmiany prowadzą do wzrostu kosztów i spadku wydajności. Zmieniające się wymagania klientów komplikują planowanie, a ryzyko przestojów rośnie z każdym nowym wariantem. Bez odpowiednich narzędzi próba sprostania masowej indywidualizacji może okazać się kosztowną pułapką, która obniży konkurencyjność firmy.

Automatyzacja jako odpowiedź na wyzwania

Wobec rosnącej presji na personalizację automatyzacja przestaje być opcją – staje się strategiczną koniecznością. Jako kluczowy element Przemysłu 4.0, jest odpowiedzią na dylemat pogodzenia elastyczności z wydajnością. Zastąpienie pracy ludzkiej robotami w powtarzalnych zadaniach pozwala drastycznie skrócić czas operacji i zminimalizować ryzyko błędów.

Wdrożenie automatyzacji przekłada się na wymierne korzyści:

- Produkcja w trybie ciągłym (24/7), co maksymalizuje wykorzystanie parku maszynowego.

- Redukcja błędów i odpadów dzięki precyzji maszyn, co bezpośrednio obniża koszty.

- Lepsze wykorzystanie potencjału ludzkiego – pracownicy, odciążeni od monotonnych zadań, mogą skupić się na bardziej kreatywnych rolach, jak nadzór, kontrola jakości czy optymalizacja procesów.

Korzyści systemowe z automatyzacji obejmują:

- Budowę inteligentnych łańcuchów dostaw, które dynamicznie reagują na zmiany.

- Poprawę identyfikowalności produktów i bezpieczeństwa całego procesu.

- Zwiększenie rentowności i konkurencyjności poprzez efektywne tworzenie spersonalizowanych produktów.

Przyszłość elastycznego planowania produkcji

Przyszłość elastycznego planowania produkcji kształtują inteligentne technologie, które pozwalają nie tylko reagować na zmiany, ale również je przewidywać. Na czele tych rozwiązań stoją zaawansowane systemy APS, które dzięki analizie danych w czasie rzeczywistym dynamicznie optymalizują harmonogramy, dostosowując produkcję do wahań popytu i indywidualnych zamówień.

Kolejnym krokiem jest wykorzystanie potencjału sztucznej inteligencji (AI) i uczenia maszynowego (ML). Zintegrowane z systemami ERP, MES i APS, algorytmy te otwierają nowe możliwości w planowaniu, umożliwiając automatyzację decyzji, przewidywanie przestojów i proaktywne zarządzanie zasobami. To właśnie połączenie elastyczności z zaawansowaną analityką cyfrową pozwala minimalizować koszty i maksymalizować zdolność adaptacji, co pozwala budować przewagę na nieprzewidywalnym rynku.

Integracja systemów jako klucz do sukcesu

Praca w izolowanych silosach informacyjnych, gdzie działy nie wymieniają się danymi, prowadzi do opóźnień i błędów. Aby sprostać wyzwaniom masowej indywidualizacji, niezbędna jest integracja systemów ERP, MES i APS w jeden spójny ekosystem cyfrowy, który stanowi fundament elastycznej produkcji.

W praktyce taka integracja tworzy płynny, nieprzerwany obieg danych w czasie rzeczywistym. System ERP zarządza zamówieniami i zasobami, przekazując te informacje do APS, który na ich podstawie tworzy zoptymalizowany harmonogram.

W rezultacie firma zyskuje zdolność błyskawicznego reagowania na zmiany i dynamicznej optymalizacji harmonogramów. Efektywne zarządzanie zasobami przekłada się bezpośrednio na minimalizację przestojów i redukcję kosztów. Taka zintegrowana, zautomatyzowana struktura umożliwia skuteczną realizację strategii masowej indywidualizacji i budowania trwałej przewagi konkurencyjnej.

Treść promocyjna