Automatyzacja produkcji to inwestycja, która pozwala zwiększyć wydajność i jakość w każdym zakładzie. Proces ten, od analizy potrzeb po finalne uruchomienie, wymaga precyzyjnego planowania. Zobacz, jak przebiega projektowanie i wdrożenie automatycznej linii montażowej, by uniknąć kosztownych błędów.

Czym są automatyczne linie montażowe?

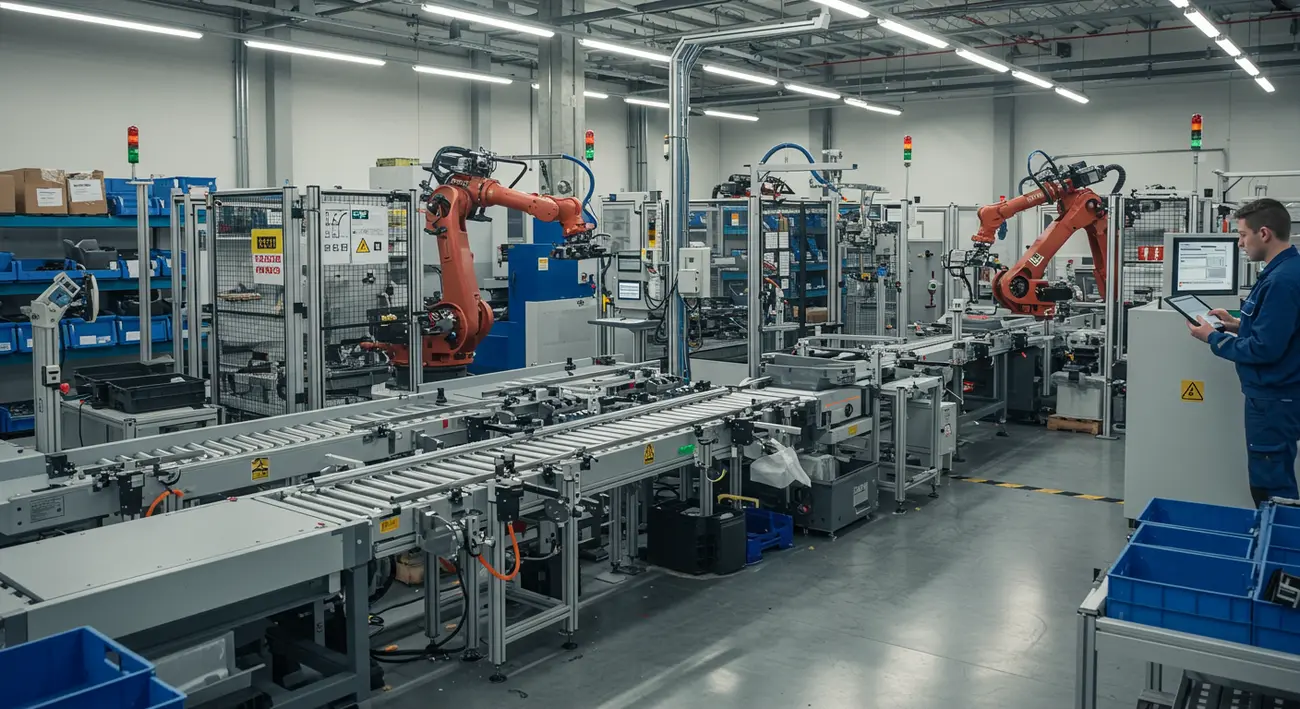

Automatyczne linie montażowe to zintegrowane systemy maszyn i robotów, które, połączone np. przenośnikami, realizują kolejne etapy złożonych procesów produkcyjnych. Praca odbywa się bez bezpośredniego udziału człowieka, co gwarantuje jej płynność i ciągłość.

Sercem każdej linii są specjalistyczne urządzenia, takie jak podajniki komponentów, systemy wizyjne do kontroli jakości czy roboty do precyzyjnych zadań. Realizują one szeroki zakres operacji, m.in. podawanie części, ich składanie, skręcanie, spawanie i nitowanie. Dzięki tej wszechstronności znajdują zastosowanie w wielu gałęziach przemysłu, od motoryzacji po elektronikę.

Inwestycja w automatyzację przynosi wymierne korzyści:

- Ciągłość produkcji – eliminacja przestojów i tzw. wąskich gardeł.

- Wyższa i powtarzalna jakość – znaczące ograniczenie ryzyka błędów ludzkich.

- Obniżenie kosztów produkcji – skrócenie czasu montażu i optymalizacja procesów.

- Poprawa bezpieczeństwa – odciążenie pracowników od monotonnych i niebezpiecznych zadań.

Projektowanie linii montażowych — kluczowe kroki

Wydajna automatyczna linia montażowa to efekt strategicznego planowania i precyzyjnego wykonania. Projektowanie linii produkcyjnych wymaga kompleksowego podejścia, a zanim na hali pojawią się pierwsze roboty, projekt musi przejść przez kilka etapów, które decydują o niezawodności, skalowalności i dopasowaniu finalnego rozwiązania do specyfiki produkcji.

Podstawą każdego projektu jest dokładna analiza potrzeb klienta i wymagań produkcyjnych. Na tym etapie definiuje się cele, takie jak oczekiwana wydajność, specyfika montowanego produktu oraz dostępne ograniczenia budżetowe. Równie ważne jest zrozumienie istniejących procesów, aby wskazać obszary, gdzie robotyzacja przyniesie największe korzyści.

Następnie przychodzi czas na dobór technologii i urządzeń. To na tym etapie inżynierowie decydują o zastosowaniu konkretnych rozwiązań – od robotów do precyzyjnych zadań manipulacyjnych po zaawansowane systemy wizyjne. Wybrane komponenty muszą być nie tylko wydajne, ale i w pełni kompatybilne, tworząc spójny, niezawodny ekosystem.

Równie istotne jest staranne zaplanowanie fizycznego układu linii montażowej. Optymalne rozmieszczenie maszyn, przenośników i stanowisk roboczych gwarantuje płynny przepływ materiałów i minimalizuje ryzyko powstawania tzw. wąskich gardeł. Dobrze zaprojektowany layout uwzględnia również zasady ergonomii i bezpieczeństwa, tworząc przyjazne środowisko pracy.

Ostatnim ważnym elementem jest integracja z istniejącymi systemami zarządzania produkcją (np. ERP, MES). Umożliwia ona zbieranie danych w czasie rzeczywistym, inteligentne sterowanie procesami i szybkie reagowanie na zmiany, co wpisuje się w założenia Przemysłu 4.0.

Analiza potrzeb i wymagań

Każdy projekt automatyzacji zaczyna się od dokładnej analizy potrzeb i wymagań. Na tym etapie precyzyjnie definiuje się trzy kluczowe aspekty:

- Specyfikę produktu

- Oczekiwaną wydajność

- Ramy budżetowe

Precyzyjne zebranie tych informacji decyduje o sukcesie całego projektu, ponieważ pozwala idealnie dopasować technologię do realiów produkcji.

Szczegółowe poznanie produktu jest podstawą. Inżynierowie muszą zrozumieć jego wymiary, materiały oraz całą sekwencję montażu. Analiza obejmuje takie aspekty jak:

- sposób łączenia części,

- wymagane siły docisku,

- punkty kontroli jakości,

- potencjalne warianty produktu.

Te informacje decydują o doborze odpowiednich chwytaków, systemów wizyjnych czy stacji montażowych.

Równie istotne jest zdefiniowanie wymagań wydajnościowych, które obejmują nie tylko czas taktu, ale także wskaźniki jakości i niezawodności.

Dobór technologii i urządzeń

Po określeniu specyfiki produktu i celów wydajnościowych następuje ważny etap – dobór technologii. Nie polega on na prostym zakupie maszyn, lecz na stworzeniu spójnego, zintegrowanego systemu, w którym każdy element, od robota po oprogramowanie, idealnie współpracuje. Celem jest zbudowanie wydajnego, elastycznego i skalowalnego rozwiązania.

Fundamentem nowoczesnej linii są zrobotyzowane stanowiska, które przejmują zadania powtarzalne, żmudne lub wymagające najwyższej precyzji. Robotyzacja kluczowych procesów – skręcania, spawania czy przenoszenia komponentów – znacząco zwiększa efektywność, eliminuje błędy ludzkie i podnosi bezpieczeństwo.

Kluczowa jest jednak integracja wszystkich maszyn w jeden, spójny ekosystem. W tym celu nowoczesne linie montażowe łączy się z systemami zarządzania produkcją (MES, ERP). Taka integracja umożliwia precyzyjne zarządzanie zleceniami, monitorowanie wydajności w czasie rzeczywistym i optymalizację procesów na podstawie twardych danych, co znacząco zwiększa transparentność i kontrolę nad całą produkcją.

Wdrażanie automatyzacji w produkcji

Po zakończeniu projektowania i doborze technologii przychodzi czas na wdrożenie. To złożony proces, który przekształca koncepcję w realnie działającą linię produkcyjną i wymaga znacznie więcej niż tylko instalacji maszyn – najważniejsze są tu staranne planowanie i precyzyjne zarządzanie.

Pierwszym krokiem jest szczegółowe planowanie wykonawcze, podczas którego teoretyczny projekt zamienia się w harmonogram działań. Obejmuje on:

- przygotowanie hali produkcyjnej,

- koordynację dostaw komponentów,

- precyzyjne rozplanowanie prac instalacyjnych.

Dobre przygotowanie logistyczne minimalizuje ryzyko przestojów i zapewnia płynne wdrożenie.

Następnie specjaliści przystępują do montażu mechanicznego i elektrycznego, instalując roboty, przenośniki i szafy sterownicze zgodnie z projektem. Równolegle trwają prace programistyczne: inżynierowie programują sterowniki PLC, konfigurują roboty oraz systemy wizyjne i integrują je w jeden spójny system, zapewniając bezbłędną komunikację między wszystkimi urządzeniami.

Kluczowym momentem jest uruchomienie i testy, podczas których weryfikuje się, czy linia działa zgodnie z założeniami. Proces ten obejmuje próby pojedynczych stanowisk oraz testy całej linii w realnych warunkach produkcyjnych.

Ostatnim, ważnym etapem jest szkolenie personelu, ponieważ nawet najbardziej zaawansowana linia wymaga wykwalifikowanej obsługi. Kompleksowe szkolenia dla operatorów i działu utrzymania ruchu zapewniają, że zespół potrafi samodzielnie obsługiwać, monitorować i konserwować nowy system. Wdrożenie można uznać za zakończone dopiero wtedy, gdy linia pracuje stabilnie, a pracownicy są w pełni przygotowani do jej obsługi.

Zwiększenie efektywności produkcji dzięki automatyzacji

Głównym celem wdrożenia automatycznych linii montażowych jest znaczący wzrost efektywności. Automatyzacja pozwala wykonywać zadania szybciej, precyzyjniej i bez przerw, co bezpośrednio przekłada się na większą wydajność. Co więcej, roboty przemysłowe mogą pracować w trybie ciągłym (24/7), eliminując przestoje i maksymalizując wykorzystanie zasobów. Skraca to cykl produkcyjny i pozwala realizować więcej zamówień.

Kolejną ważną korzyścią jest znacząca poprawa jakości produktów. Precyzja robotów przemysłowych eliminuje ryzyko błędów ludzkich, a zautomatyzowane systemy kontroli jakości, np. oparte na technologii wizyjnej, utrzymują stałe, wysokie standardy. Pozwala to na wczesne wykrywanie wad, co zmniejsza liczbę reklamacji i odpadów produkcyjnych, a finalny produkt staje się znacznie niezawodny.

Automatyzacja przynosi także konkretne korzyści finansowe i organizacyjne. Redukcja kosztów operacyjnych wynika z mniejszej liczby błędów oraz optymalizacji zużycia materiałów i energii. Poprawia również bezpieczeństwo, odciążając pracowników od monotonnych i niebezpiecznych zadań. Dodatkowo zwiększa elastyczność linii produkcyjnych, umożliwiając szybkie dostosowanie do nowych zamówień lub produktów bez czasochłonnych przezbrojeń.

Systemy monitorowania i kontroli jakości

Nowoczesna automatyczna linia montażowa to zintegrowany ekosystem, w którym ważną rolę odgrywa ciągłe monitorowanie procesów i precyzyjna kontrola jakości. Systemy te pozwalają na wgląd w każdy etap produkcji w czasie rzeczywistym, umożliwiając natychmiastowe reagowanie na nieprawidłowości i optymalizację wydajności.

Podstawą skutecznego nadzoru są specjalistyczne systemy IT. Systemy SCADA (Supervisory Control and Data Acquisition) zapewniają wizualizację i zdalne sterowanie procesami, co pozwala operatorom na bieżącą analizę danych i szybką reakcję na awarie. Z kolei systemy MES (Manufacturing Execution System) działają jako ważny pośrednik między produkcją a biznesem: zbierają szczegółowe dane z maszyn, monitorują realizację zleceń, kontrolują wydajność i śledzą każdy detal operacji na hali.

Pełną transparentność i efektywność zapewnia integracja systemów MES z nadrzędnym oprogramowaniem ERP (Enterprise Resource Planning). Tworzy to spójny ekosystem, w którym dane produkcyjne płyną bezpośrednio do centralnego systemu zarządzania firmą. Umożliwia to nie tylko precyzyjne planowanie zasobów i zamówień, ale także dostarcza kadrze zarządzającej rzetelnych raportów, które stanowią podstawę do podejmowania strategicznych decyzji biznesowych.

Wdrożenie zintegrowanych systemów zarządzania zwiększa kontrolę nad produkcją i jakością.

Przemysł 4.0 i przyszłość automatyzacji

Przemysł 4.0, czyli czwarta rewolucja przemysłowa, gruntownie zmienia współczesnych zakładów produkcyjnych. Koncepcja ta wykracza daleko poza prostą automatyzację, dążąc do tworzenia inteligentnych fabryk (Smart Factory), gdzie maszyny, systemy i ludzie komunikują się w czasie rzeczywistym. To właśnie dane, zbierane i analizowane przez systemy MES i ERP, napędzają tę transformację, czyniąc produkcję transparentną i odporną na wszelkie zakłócenia.

Przemysł 4.0 opiera się na kluczowych technologiach, które rewolucjonizują działanie linii montażowych:

- Internet Rzeczy (iot) – czujniki w maszynach zbierają dane w czasie rzeczywistym, umożliwiając monitorowanie ich stanu i wydajności.

- Sztuczna inteligencja (AI) – analizuje dane w celu optymalizacji procesów, przewidywania awarii i doskonalenia kontroli jakości.

- Roboty współpracujące (coboty) – bezpiecznie pracują obok ludzi, przejmując monotonne zadania bez konieczności stosowania barier ochronnych.

Ważną zaletą Przemysłu 4.0 jest wysoka elastyczność linii produkcyjnych. Tradycyjne, sztywne konstrukcje ustępują miejsca systemy modułowe, które można szybko rekonfigurować. Możliwość przeprogramowania robotów i zmiany ustawień stacji pozwala błyskawicznie dostosować produkcję do nowych produktów czy spersonalizowanych zamówień. Taka adaptacyjność eliminuje potrzebę kosztownych przezbrojeń, stając się ważnym atutem konkurencyjnym.

Przyszłość automatyzacji leży w synergii ludzi, maszyn i oprogramowania. Technologie Przemysłu 4.0 maksymalizują efektywność, redukują błędy i tworzą fundamenty dla zwinnej i odpornej produkcji. Inwestycja w cyfryzację, coboty i analitykę danych jest strategiczną koniecznością dla firm, które chcą utrzymać przewagę konkurencyjną.

Najczęstsze wyzwania przy wdrażaniu automatyzacji

Mimo niezaprzeczalnych korzyści, wdrożenie automatyzacji stawia przed firmami szereg wyzwań, które wymagają strategicznego planowania. Świadomość tych przeszkód pozwala lepiej przygotować organizację na transformację i zminimalizować związane z nią ryzyko.

Pierwszą i najpoważniejszą barierą są wysokie początkowe koszty inwestycji. Zakup robotów, maszyn i oprogramowania to znaczący wydatek, szczególnie dla mniejszych firm. Należy jednak postrzegać go jako inwestycji długoterminowej, która zwróci się dzięki wyższej wydajności, niższym kosztom operacyjnym i lepszej jakości.

Drugim wyzwaniem jest kapitał ludzki. Automatyzacja wymaga wykwalifikowanego personelu do zarządzania, programowania i konserwacji systemów, co wiąże się z koniecznością szkoleń lub rekrutacji. Równie ważne jest zarządzanie zmianą i przełamywanie oporu pracowników, którzy mogą obawiać się nowych technologii i utraty pracy.

Kolejną poważną przeszkodą bywa integracja nowych systemów z istniejącą infrastrukturą. Wiele firm opiera się na starszych maszynach i systemach (tzw. legacy), często niekompatybilnych z nowoczesnymi rozwiązaniami. Zapewnienie płynnej komunikacji między różnorodnymi urządzeniami i platformami (np. MES, ERP) to złożone zadanie techniczne, którego powodzenie decyduje o sukcesie całego projektu. Staranne zaplanowanie tego etapu pozwala uniknąć kosztownych przestojów i problemów z przepływem danych.

Podsumowanie i rekomendacje

Automatyczne linie montażowe to fundament nowoczesnej produkcji. Ich wdrożenie jest strategiczną decyzją przynoszącą wymierne korzyści: wzrost efektywności i precyzji, redukcję błędów i kosztów operacyjnych oraz poprawę bezpieczeństwa. Integracja z systemami MES i ERP umożliwia monitorowanie procesów w czasie rzeczywistym, co jest niezbędne do utrzymania wysokiej jakości i elastyczności.

Droga do pełnej automatyzacji, choć obiecująca, wymaga świadomego podejścia do wyzwań, takich jak koszty początkowe, konieczność rozwijania kompetencji zespołu czy integracja z istniejącą infrastrukturą. Sukces zależy od starannego planowania na każdym etapie – od analizy potrzeb, przez projektowanie, aż po wdrożenie i optymalizację.

Aby Twoja inwestycja w automatyzację przyniosła oczekiwane rezultaty, warto pamiętać o kilku ważnych rekomendacjach:

- Zacznij od audytu procesów – Zanim podejmiesz decyzję o inwestycji, dokładnie zidentyfikuj obszary, w których robotyzacja przyniesie największy zwrot. Skup się na wąskich gardłach, powtarzalnych zadaniach i miejscach generujących najwięcej błędów.

- Myśl modułowo i perspektywicznie – Nie musisz automatyzować wszystkiego naraz. Podejście etapowe i budowa elastycznej linii produkcyjnej, którą można w przyszłości rozbudowywać, minimalizuje ryzyko i pozwala rozłożyć inwestycję w czasie.

- Inwestuj w ludzi – Technologia jest tylko narzędziem. Prawdziwy potencjał automatyzacji uwalnia wykwalifikowany zespół, który potrafi zarządzać nowymi systemami. Zapewnij pracownikom odpowiednie szkolenia i wspieraj ich w adaptacji do zmian.

- Wybierz doświadczonego partnera – Współpraca z firmą specjalizującą się w projektowaniu i wdrażaniu automatycznych linii montażowych to gwarancja profesjonalnego wsparcia na każdym etapie projektu, od koncepcji po serwis.

Wdrożenie automatyzacji to nie tylko modernizacja maszyn, ale ważny krok w kierunku budowy inteligentnej fabryki ery Przemysłu 4.0. Jest to inwestycja w przyszłość, która buduje długoterminową przewagę konkurencyjną przedsiębiorstwa.

Treść promocyjna